工业硼酸的生产流程

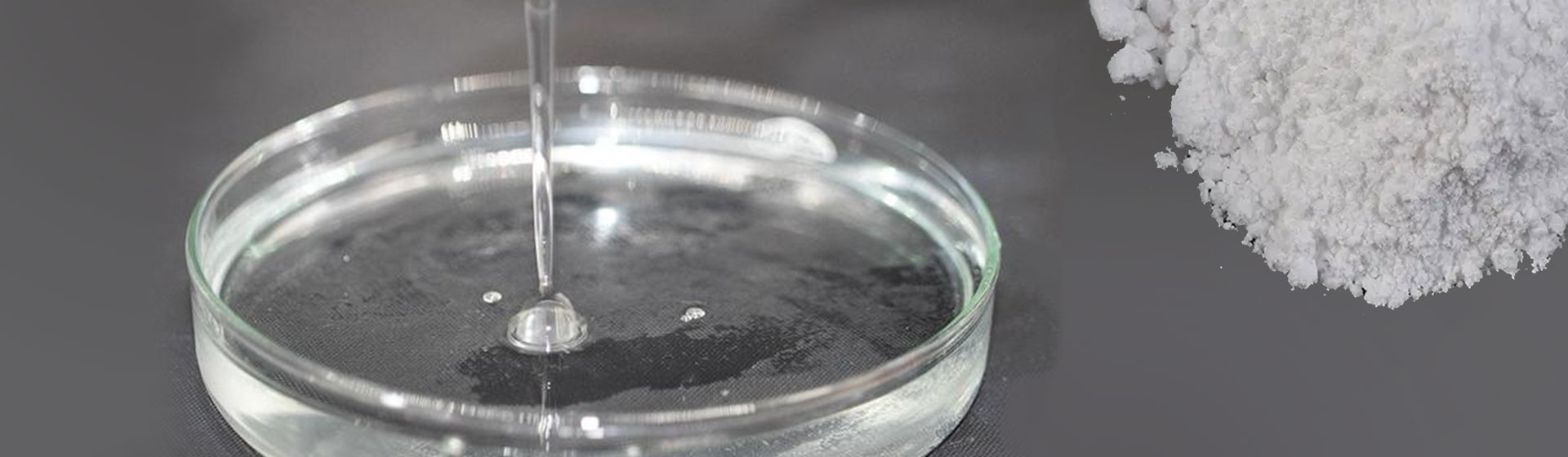

工业硼酸作为重要的无机化工原料,广泛应用于玻璃、陶瓷、冶金、医药等领域。其生产流程主要分为原料预处理、酸解反应、结晶分离和干燥包装四个阶段,不同原料对应不同工艺路线,以下以硼砂硫酸中和法与碳氨法为例进行说明。

1、硼砂硫酸中和法:经典工艺的准确控制

该工艺以硼砂为原料,通过硫酸中和反应制取硼酸。首先将工业硼砂溶解于水,配制成相对密度30-32°Bé的溶液,经板框压滤机去除不溶性杂质。将滤液泵入酸解罐,升温至90℃后缓慢加入当量硫酸,通过pH计实时监测,控制反应终点pH值为2-3。此时发生复分解反应:

Na₂B₄O₇+H₂SO₄+5H₂O→4H₃BO₃+Na₂SO₄

反应液经真空结晶器冷却至20-30℃,硼酸晶体析出后通过离心机分离,母液经蒸发浓缩回收硫酸钠副产品。湿硼酸进入流化床干燥机,在120-150℃热风作用下干燥至含水率≤0.5%,并通过振动筛分级包装。该工艺生产的工业硼酸纯度可达99.5%以上,但需消耗大量硫酸,且设备腐蚀问题需着重防控。

2、碳氨法:绿色循环的创新实践

针对硼镁矿等固体原料,碳氨法通过氨解-碳化联用技术实现资源高效利用。将焙烧后的硼矿粉与碳酸氢铵溶液按1:2.5比例混合,在140℃、1.5-2.0MPa条件下反应4小时,发生如下反应:

2MgO·B₂O₃+2NH₄HCO₃+H₂O→2(NH₄)H₂BO₃+2MgCO₃

反应釜排出的气体经吸氨塔回收氨气,料浆经卧式螺旋离心机分离,废渣(含MgCO₃)可作为镁肥原料。滤液进入蒸氨塔,通过蒸汽加热使氨硼摩尔比降至0.04以下,得到硼酸铵溶液。经三效蒸发浓缩至波美度45°Bé后,进入结晶釜冷却结晶,产品经气流干燥塔处理,获得粒度均匀的硼酸晶体。该工艺氨循环利用率达95%以上,单位产品能耗较硫酸法降低30%。

3、工艺优化方向

现代工业硼酸生产正朝着智能化、绿色化方向发展。通过DCS控制系统实现温度、压力、pH值的准确调控,结合在线粒度分析仪优化结晶参数,可使产品一次合格率提升至98%。同时,开发硝酸法联产硝酸钠、碳化法回收二氧化碳等新技术,进一步拓展了硼酸生产的资源利用边界。

13505334490 / 13220673802

13505334490 / 13220673802