磷酸二氢铝质量的影响因素

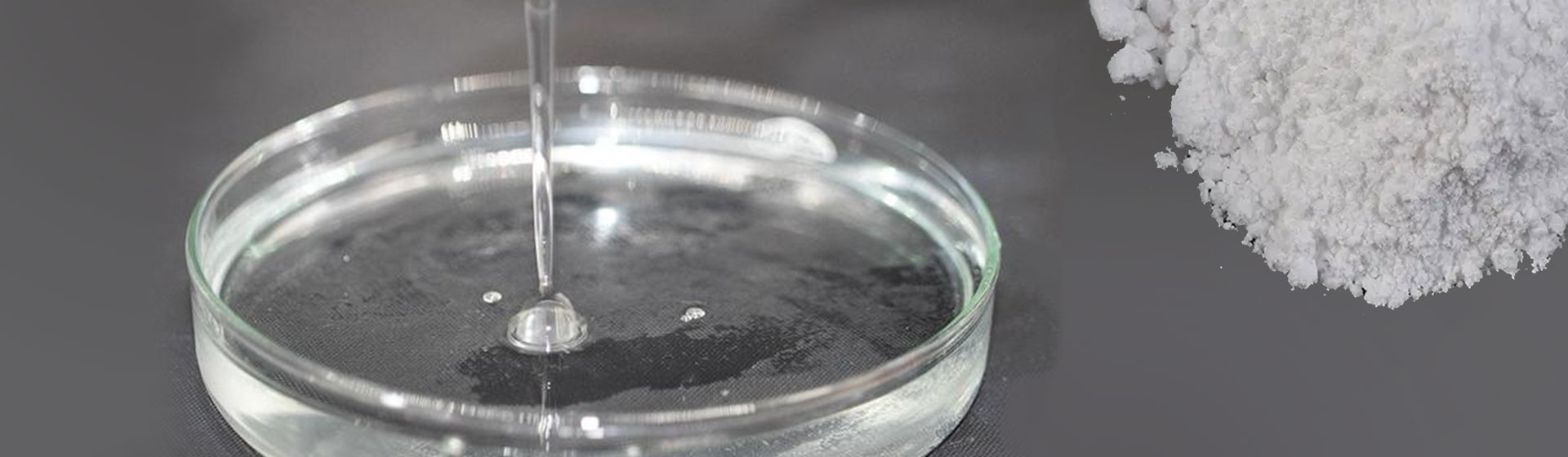

磷酸二氢铝作为一种高性能无机粘结剂,其质量直接影响耐火材料、水泥制品等领域的性能表现。从原料纯度、生产工艺到杂质控制,多个环节共同决定了其品质。

1、原料纯度:决定化学稳定性的核心

该产品由磷酸与氧化铝反应制得,原料纯度直接影响产品性能。若使用工业级磷酸或回收氧化铝,可能引入硫酸根、铁离子等杂质。例如,某耐火材料厂曾因使用含硫酸根的原料,导致产品固化后出现白色沉淀,耐火性能下降30%。高质产品需采用食品级磷酸(H₃PO₄含量≥85%)与高纯氧化铝(Al₂O₃含量≥99%)反应,确保杂质含量低于0.1%。

2、反应条件:控制分子结构的“温度计”

反应温度与时间是调控产品聚合度的关键。温度过低(<120℃)会导致反应不完全,生成低聚合度产物,影响粘结强度;温度过高(>180℃)则可能产生偏磷酸铝等副产物,降低耐高温性能。实验数据显示,在150℃下反应4小时制得的磷酸二氢铝,其粘结强度比120℃反应6小时的产品提升25%,且300℃高温处理后质量损失率降低12%。

3、杂质控制:隐蔽的“性能杀手”

杂质对该产品的影响具有隐蔽性。例如,铁离子会加速产品水解,导致储存期缩短;氯离子会腐蚀金属设备,限制其在电器领域的应用。高质产品需通过离子交换树脂去除金属离子,并采用蒸馏工艺降低氯含量。

4、储存环境:延长使用寿命的“保鲜剂”

该产品易吸湿水解,储存环境需严格控制。实验表明,在相对湿度80%的环境中存放30天,产品粘度会上升40%,导致施工性能恶化。高质产品通常采用双层密封包装(内层铝箔+外层塑料桶),并添加0.5%-1%的缓蚀剂,使保质期从6个月延长至18个月。

从原料选择到终端应用,磷酸二氢铝的质量控制需贯穿全产业链。通过采用高纯原料、准确控制反应参数、严格去除杂质及优化储存条件,可生产出符合HG/T4132-2010标准的高质产品,为高温工业提供可靠的性能保障。

13505334490 / 13220673802

13505334490 / 13220673802